|

浓缩技术(活性炭或沸石转轮)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

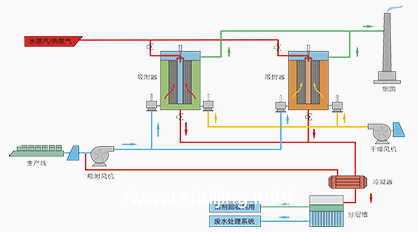

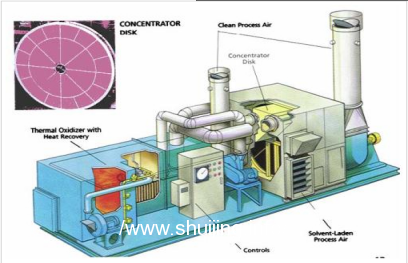

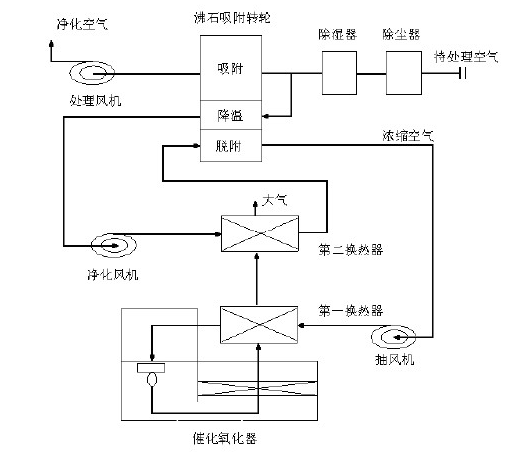

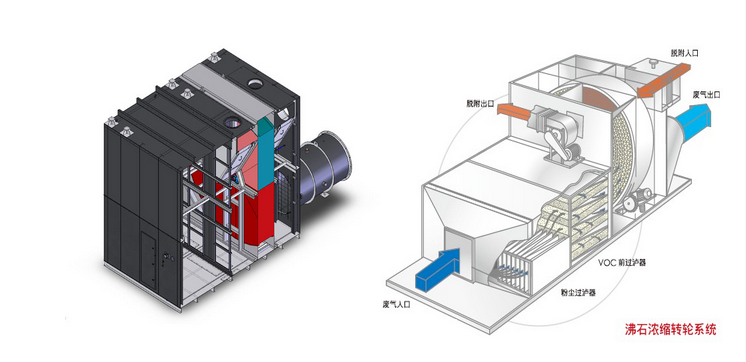

蜂窝活性炭吸附浓缩适用范围●铝型材生产、镀膜加工工艺等的排气处理 蜂窝活性炭吸附浓缩作用可以应用到一些间断性有机废气排放的工况中,它的吸附脱附是完全分开的两个部分;而分子筛转轮吸附浓缩则是吸附脱附同时进行的,它需要运行在一个持续的工况中。 蜂窝活性炭吸附浓缩工艺原理含VOCs的废气穿过吸附剂床层,VOCs被吸附在吸附剂的微孔结构中,干净的气体则排入大气。待吸附剂吸附穿透前,需对其脱附再生,主要利用热源将吸附质气化,然后被载体携带出。吸附质在加热气化过程中,吸附剂也相应的被加热,低温有利于吸附的进行,因此需要吹扫降低吸附剂的温度。 活性炭纤维吸附回收简述吸附回收主要是利用吸附材料将废气中的有机溶剂吸附下来,并脱附回收的方法。通过吸附系统,不仅可以使废气中VOCs浓度大大降低,实现废气达标排放,而且吸附后通过解吸,收集物可回用于生产,实现物料的循环利用,减少物料消耗。 沸石转轮浓缩 产品详细说明沸石转轮浓缩系统在处理大风量低浓度的废气、连续性操作、效率稳定度、废气排放状况均优于固定床系统,转轮同时亦有低压损、无吸附损耗、极少可移动组件的优点。转轮机后为无机性蜂巢疏水性沸石,对于高温度的挥发性有机气体,沸石亦能有效处理。

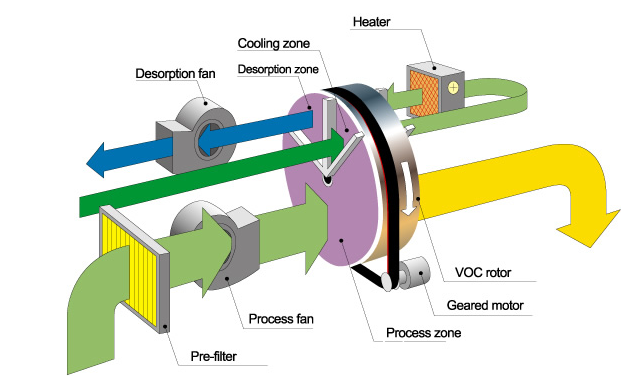

操作原理VOCs废气通过疏水性沸石浓缩转轮后,能有效被吸附于沸石中,达到去除的目的。经过沸石吸附的挥发性有机物的洁净气体,直接通过烟囱排放到大气中,转轮持续以每小时1-6转的速度旋转,同时将吸附的挥发性有机物传送至脱附区。于脱附区中利用一小股加热气体将挥发性有机物进行脱附,脱附后的沸石转轮旋转至吸附区,持续吸附挥发性有机气体。脱附后的浓缩有机废气送至焚化炉进行燃烧转化成二氧化碳及水蒸气排放至大气中。

吸附浓缩处理大风量含浓度低于800ppm、40℃温度以下的VOCs气体,通过转轮内的沸石被吸附,以系统抽气变频风机将干净尾气排入大气。吸附器为立式转轮(CTR)可提供大量的气体接触沸石表面积,转轮持续以每小1~6转的速度旋转。提供95%以上的VOCs(volatile organic compounds)去除率。 脱附转轮内VOCs(volatile organic compounds)被浓缩成饱和沸石区、再利用热交换器提供的热流(约200℃)来进行脱附,脱附完成后旋转至冷却区,以常温空气吹嘘冷却至常温、再旋转至吸附浓缩区。 氧化脱附出高浓度VOCs(volatile organic compounds)气流,以氧化风机抽送至蓄热式焚化炉(RTO)内燃烧焚化处理,排放出干净CO2(g)及H2O(g)至大气。燃烧室高温气流被引出至气对气热交换器,与常温空气进行热交换、升温至脱附温度的热流,供脱附使用达到省能目的。 适用范围VOCs排放的工业行业包括:石油化工、精细化工、喷涂、包装印刷、医药与农药制造、半导体及电子产品制造、人造板与木制家具制造、皮革、漆包线、制鞋、涂料、油墨、粘合剂生产、金属铸造等。各行业中所产生的VOCs种类常见的组分有碳氢化合物、苯系物、醇类、酮类、酚类、醛类、酯类、胺类、腈(氰)类等。 设备参数

针对大风量低浓度有机废气治理,目前主流的技术均是采用浓缩后再处理,目前比较成熟的浓缩技术分为两类,一是采用固定床式活性炭基材料,一类是最近几年发展起来的分子筛转轮浓缩技术,两类浓缩技术各有其优缺点,主要体现在以下几个方面:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

新闻中心